高效精準 圓柱體打印機部件同心度與偏心度快速測試解決方案

在機械設計與制造,特別是涉及電氣交流系統及光通信設備制造的打印機產品生產過程中,圓柱體類核心部件(如感光鼓、轉印輥、電機軸等)的同心度與偏心度是決定產品運行平穩性、打印質量及長期可靠性的關鍵幾何公差。傳統的激光LSM(激光掃描測量)機雖然精度極高,但測試速度慢,已成為制約產能提升的瓶頸。為在保證測量精度的前提下大幅提升測試效率,滿足量產需求,我們可以從測量原理優化、設備選型升級、工藝與夾具革新以及數據系統集成等多個維度尋求系統性解決方案。

1. 核心測量原理與高速替代技術

同心度與偏心度本質上是評價圓柱體旋轉軸線與基準軸線(或理想軸線)的偏離程度。

- 非接觸式光學掃描升級:考慮采用高速激光輪廓掃描儀或多路并行激光位移傳感器。與傳統單點或低速掃描的LSM不同,這些傳感器可在部件旋轉一周內,以極高頻率(每秒數千至數萬個點)獲取整個圓周的輪廓數據,一次裝夾即可快速計算出臺階軸、不同截面的同心度、圓度、直徑等多種參數,測量時間可縮短至秒級。

- 氣動測量(氣動量儀):對于公差帶較寬、以快速分揀為主要目的的工序,氣動測量是經典的高速方案。通過精密氣測頭檢測部件與標準件之間的間隙變化(氣流變化),幾乎可以實時判斷同心度/偏心度是否合格,特別適合生產線在線100%檢測。

- 電容/電感式位移傳感器:同樣是非接觸式,響應頻率極高,適用于對金屬部件進行高速動態偏心檢測,常集成于動平衡機一同使用。

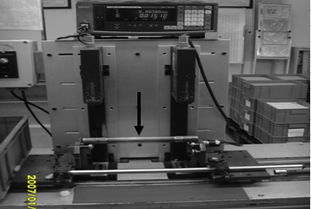

2. 專用自動化測量設備選型

針對圓柱體部件,可引入或定制以下設備:

- 全自動影像測量儀(帶精密旋轉軸):對于中小型圓柱件,使用高分辨率CCD相機,結合精密伺服旋轉工作臺,軟件可自動邊緣提取、擬合并計算。相比手動操作,自動化程序將測量時間大幅壓縮,且具備非接觸優點。

- 在線非接觸式綜合測量站:將高速激光掃描頭或視覺傳感器集成到生產線傳送帶旁,部件在流轉過程中無需停頓或僅短暫停頓即可完成測量,實現真正的在線全檢。這需要精密的機械定位和同步觸發控制。

- 升級版高速激光掃描系統:并非完全摒棄激光技術,而是選用多探頭同步測量或面陣激光掃描的新型LSM設備。它們通過增加傳感器數量或改用線激光一次掃描一條輪廓,成倍提升數據采集速度。

3. 工藝優化與智能夾具設計

測量效率不僅取決于傳感器本身,也與上下料、定位、驅動環節密切相關。

- 快速定位與夾持:設計V型塊、彈性脹套或精密頂尖組成的快速裝夾夾具,確保部件基準軸線與測量旋轉軸線快速、重復地對齊,減少人工調整時間。實現“一鍵裝夾,自動測量”。

- 集成驅動與測量:將測量傳感器與高速伺服驅動轉臺一體化設計。部件裝夾后,啟動即開始高速旋轉與同步數據采集,測量完畢自動停止。

- 流水線集成:將測量工位無縫嵌入生產線,配合機械手自動上下料,使測試節拍與生產節拍匹配。

4. 數據集成與質量分析

高速測量產生海量數據,需要強大軟件支持。

- 實時分析與判斷:測量軟件應能實時處理數據,立即給出合格/不合格判斷,并可通過PLC控制分揀機構(如推桿、翻轉軌道)將不良品自動剔除。

- SPC統計過程控制:系統自動記錄每一件產品的測量數據,生成XR控制圖、趨勢圖等,實時監控工藝過程穩定性,實現預測性質量維護,從源頭減少偏差,間接降低復測率。

- 數據追溯:與生產MES系統集成,實現產品測量數據與生產批次、設備參數的綁定,便于質量追溯與分析。

推薦實施路徑

- 明確需求:首先精確界定待測部件的尺寸范圍、公差要求(同心度、偏心度具體數值)、目標測量節拍(如<10秒/件)及預算。

- 方案評估與試樣:與專業的測量設備供應商(如基恩士、海克斯康、三豐等,或國內優秀的自動化設備商)合作,針對樣品進行多種技術方案(如高速激光掃描、視覺測量)的可行性測試,對比精度、速度與成本。

- 試點與導入:選擇一條生產線進行試點,引入選定的高速測量設備或工站,優化夾具與流程,培訓人員,驗證其長期穩定性和對產能的實際提升效果。

- 全面推廣與系統集成:試點成功后,制定標準作業程序,逐步推廣,并將測量數據系統與工廠整體的質量管理系統集成。

**:解決圓柱體打印機部件同心度、偏心度測試速度瓶頸的關鍵,在于從單點精密測量思維轉向流程化高速過程監控思維。通過采用高速多傳感器技術、設計自動化快速裝夾工站、并嵌入實時數據決策系統**,完全可以在不犧牲(甚至提升)測量可靠性的前提下,使測試效率跟上甚至引導生產節拍,從而為光通信設備及高端打印機制造領域的質量控制和產能提升提供堅實保障。

如若轉載,請注明出處:http://www.ehuoer.cn/product/52.html

更新時間:2026-02-09 09:00:56