線上線下服務割裂成本高?看諾道夫如何為光通信設備制造業打造一體化閉環服務體系

在競爭日益激烈的光通信設備制造行業,產品的性能與價格固然重要,但服務能力正逐漸成為決定企業護城河深度的關鍵因素。傳統服務模式中,線上技術支持響應遲緩、信息不透明,線下現場服務調度復雜、成本高企,兩者之間的割裂嚴重影響了客戶體驗與運營效率。德國精密制造企業諾道夫(Nordorf,注:此為示例名稱)深刻洞察這一行業痛點,通過系統性變革,成功構建了一個高效、協同、可持續的一體化閉環服務體系,為行業樹立了新的標桿。

一、痛點剖析:傳統服務模式的割裂之困

光通信設備精密復雜,部署環境多樣,對安裝、調試、維護的要求極高。傳統模式下,客戶遇到問題,往往需要先通過電話或郵件與線上客服溝通,描述問題后可能需反復傳遞照片、日志文件,效率低下。若線上無法解決,則需線下派發工程師,但工程師抵達現場前可能對問題全貌掌握不足,導致重復出差、備件攜帶不全、問題解決周期長。這種割裂導致:

- 客戶滿意度下降:響應慢、解決慢,影響客戶生產與網絡運營。

- 企業運營成本飆升:無效差旅、重復勞動、庫存備件周轉率低。

- 知識資產流失:現場經驗沉淀于工程師個人,難以形成可供線上調用的標準化解決方案。

二、諾道夫的一體化閉環服務體系架構

諾道夫的解決方案并非簡單的“線上+線下”,而是以客戶需求為中心,以數據為驅動,重構了服務流程與技術平臺。

核心閉環:感知-分析-決策-執行-優化

- 智能感知層(線上起點):

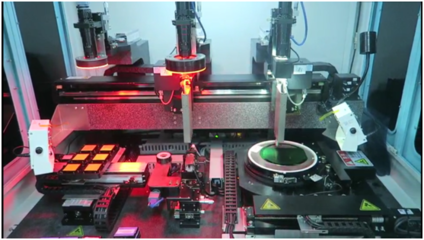

- IoT深度集成:在設備出廠前即預置智能傳感器與通信模塊,實時采集設備運行狀態、性能參數、環境數據。

- 全渠道接入門戶:建立統一的客戶服務門戶(網頁/APP),集成在線客服、知識庫、遠程診斷工具。客戶可一鍵報修、實時上傳現場多媒體信息。

- 數據中樞與智能分析層(大腦):

- 所有線上反饋與IoT數據匯入統一的服務中心大數據平臺。

- 利用AI算法進行初步故障診斷、根因分析,并自動匹配知識庫中的解決方案案例。

- 系統能根據故障類型、地理位置、客戶等級、工程師技能與位置,智能生成初步服務方案。

- 協同決策與調度層(指揮中心):

- 線上專家團隊與智能系統協同工作。系統推薦的方案(如:可遠程解決/需現場支持)及資源分配建議(指定工程師、所需備件)提交至線下調度中心。

- 調度中心進行最終確認與優化,形成包含完整問題背景、診斷報告、解決方案、所需資源及歷史服務記錄的“電子工單”,一鍵派發給最合適的現場工程師。

- 高效執行層(線下落地):

- 現場工程師通過移動終端接收電子工單,出發前即可全面了解情況,準備相應工具和備件。

- 現場作業時,可通過AR眼鏡等設備與線上專家實時音視頻通訊,獲得遠程指導,復雜操作可參考終端推送的增強現實指引。

- 作業完成后,現場結果、更換的部件信息、測試數據等通過移動終端實時回傳系統。

- 閉環優化層(持續改進):

- 每次服務的數據(從報修到解決)都完整沉淀于系統。

- 通過對海量服務案例的分析,持續優化AI診斷模型,豐富知識庫,識別產品共性問題反饋給研發與生產部門,推動產品迭代。

- 服務流程本身也被持續評估和優化,形成“實踐-數據-洞察-改進”的良性循環。

三、實施成效與行業啟示

諾道夫通過該體系實現了顯著價值:

- 客戶側:平均問題解決時間縮短40%,首次修復率提升至95%以上,服務過程透明可視,客戶體驗大幅提升。

- 企業側:現場服務派遣次數減少約30%,差旅與庫存成本顯著降低;工程師人效提升;形成了寶貴的服務數據資產,驅動產品創新。

啟示:對于設備制造業而言,打造一體化閉環服務體系的關鍵在于:

1. 頂層設計,流程再造:打破部門墻,以端到端的客戶服務流程為核心進行組織與系統重構。

2. 技術賦能,數據貫通:充分利用IoT、大數據、AI、AR等技術,實現物理世界與數字世界的無縫連接與雙向驅動。

3. 以人為本,人機協同:系統并非取代人,而是賦能前后端人員,讓專家知識得以沉淀和復用,讓現場行動更加精準高效。

諾道夫的案例表明,在工業服務領域,線上線下不再是選擇題。通過構建一體化閉環,將割裂的服務觸點串聯為價值增值的循環,不僅能有效控制成本,更能構建難以復制的核心競爭力,最終在光通信乃至更廣闊的裝備制造市場贏得持續信賴。

如若轉載,請注明出處:http://www.ehuoer.cn/product/68.html

更新時間:2026-02-09 13:09:19